陶磊差速器 圆柱齿轮动力分流式限滑差速器的制作方法

专利名称圆柱齿轮动力分流式限滑差速器的制作方法 技术领域本实用新型属于一种机械传动差速机构,尤其是涉及一种动力可分流的限滑差速器。 背景技术差速器主要用于汽车的传动系统中,当左右驱动轮存在转速差时,差速器分配给慢转驱动轮的转矩大于快转驱动轮的转矩。

传统圆柱螺旋齿轮式限滑差速器的行星齿轮与行星齿轮啮合时,主被动行星齿轮均为I个,因为动力没有分流,使得啮合时轮齿应力大,寿命短。 实用新型内容本实用新型要解决的问题是提供一种行星齿轮交错啮合,受力均匀,达到动力分流的效果,延长行星齿轮寿命的限滑差速器。

为解决上述技术问题,本实用新型的技术方案是:—种圆柱齿轮动力分流式限滑差速器,包括第一壳体和第二壳体,所述第一壳体内部设置有第一太阳轮,所述第二壳体内部设置有第二太阳轮,所述第一太阳轮和所述第二太阳轮同轴设置,所述第一太阳轮外周均匀设置有与第一太阳轮相啮合的第一行星齿轮组,所述第二太阳轮外周均匀设置有与第二太阳轮相啮合的第二行星齿轮组,所述第一行星齿轮组与所述第二行星齿轮组的行星齿轮间隔设置,且所述第一行星齿轮组中的任一行星齿轮与所述第二行星齿轮组中相邻的二个行星齿轮相啮合,所述第二行星齿轮组中的任一行星齿轮与所述第一行星齿轮组中相邻的二个行星齿轮相啮合。

所述第一行星齿轮组和所述第二行星齿轮组中均包括有4-6个行星齿轮。所述第一行星齿轮组和所述第二行星齿轮组中均包括有5个行星齿轮。所述第一太阳轮与所述第一行星齿轮组中每个行星齿轮之间设有行星齿轮定位套,所述第二太阳轮与所述第二行星齿轮组中每个行星齿轮之间设有行星齿轮定位套,所述行星齿轮定位套内均设有止推块。

所述止推块内含有2个锥形弹性垫和3个平面垫。

所述第二壳体上设有里程表座。本实用新型具有的优点和积极效果是:由于采用上述技术方案,第一行星齿轮组和第二行星齿轮组中的每一个行星齿轮都有与之匹配的二个行星齿轮相啮合,使得任一个行星齿轮受力均匀,实现动力传递的均匀,这样就降低了行星齿轮轮齿应力,也减小了壳体内腔与行星齿轮的磨损,提高了限滑差速器总成的寿命。

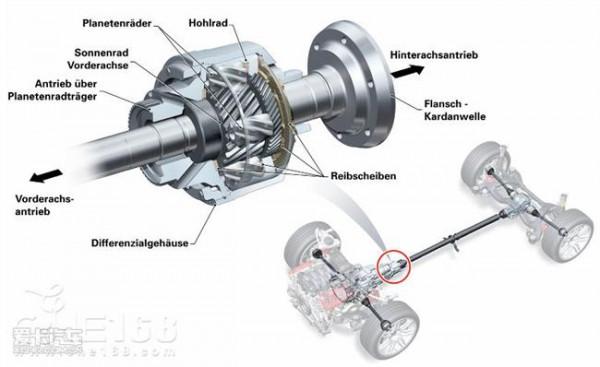

附图说明 图1是本实用新型的组装示意图图2是本实用新型的剖视图[0014]图3是本实用新型第一太阳轮、第一行星齿轮组、第二行星齿轮组和第二太阳轮哨合关系立体不意图图中:1、第一壳体2、第一行星齿轮组3、第二壳体4、里程表座5、第二太阳轮6、第二行星齿轮组7、行星齿轮定位套8、止推块9、平面垫10、锥形弹性垫11、第一太阳轮 具体实施方式 如图1-3所示,本实用新型的圆柱齿轮动力分流式限滑差速器,包括第一壳体I和第二壳体3,所述第一壳体I内部设置有第一太阳轮11,所述第二壳体3内部设置有第二太阳轮5,所述第一太阳轮11和所述第二太阳轮5同轴设置,所述第一太阳轮11外周均匀设置有与第一太阳轮11相啮合的第一行星齿轮组2,所述第二太阳轮5外周均匀设置有与第二太阳轮5相啮合的第二行星齿轮组6, 所述第一行星齿轮组2与所述第二行星齿轮组6的行星齿轮间隔设置,且所述第一行星齿轮组2中的任一行星齿轮与所述第二行星齿轮组6中相邻的二个行星齿轮相啮合,所述第二行星齿轮组6中的任一行星齿轮与所述第一行星齿轮组2中相邻的二个行星齿轮相啮合。

所述第一行星齿轮组2和所述第二行星齿轮组6中均包括有4-6个行星齿轮。本实施例中,第一行星齿轮组2和第二行星齿轮组6中均包括有5个行星齿轮。所述第一太阳轮5与所述第一行星齿轮组2中每个行星齿轮之间设有行星齿轮定位套7,所述第二太阳轮5与所述第二行星齿轮组6中每个行星齿轮之间设有行星齿轮定位套7,所述行星齿轮定位套7内均设有止推块8。

所述行星齿轮定位套7内由2个止推块8通过花键连接与其配合安装使用,两止推块8内含2个锥形弹性垫10和3个平面垫9,主要用于调整轴向间隙,使太阳轮和行星齿轮更好的啮合,获得较好的啮合区。

本实施例中,第二壳体3上设有里程表座4。

所述行星齿轮采用双鼓形齿结构。鼓形齿比直齿的承载能力高,且接触精度要好。同时,由于鼓形齿面使齿轮的接触条件得到改善,避免了在传递扭矩过程中直齿齿端棱边挤压、应力集中的弊端。改善齿面摩擦、磨损状况,降低了噪音。

传动效率也有所提高。行星齿轮可以为四个一组或六个一组,不必只能是五个一组,行星齿轮每组的个数根据产品空间设计和太阳轮大小而定。正常行驶时:汽车转速经由发动机、离合器、变速器传到差速器齿圈,差速器齿圈与差速器壳体(第一壳体1、第二壳体3)相连。

正常行驶时,左右两车轮转速相同,壳体总成的转动带动第一行星齿轮组2的5个行星齿轮共同转动,第一行星齿轮组2的行星齿轮的外齿拨动第一太阳轮11转动,此时行星齿轮轮齿相当于键,它与太阳轮之间并无啮合,只单纯公转传递转动。

同样位于壳体腔内的第二行星齿轮组6的5个行星齿轮公转,第二行星齿轮组6的行星齿轮的轮齿拨动第二太阳轮5转动。整个差速器保持一定转速,壳体与内部结构中的所有齿轮无相对运动。

此时,壳体承受各圆柱螺旋齿轮传递运动时产生的轴向力,处于压紧状态,但相互没有摩擦力矩。两车轮遇有附着力不等或相差较大的路面如一侧打滑时:左右两车轮间存在转速差,太阳轮和行星齿轮相对产生啮合,由于转速差和轴向力的作用,壳体与行星齿轮之间产生摩擦力矩。

在转速快的一端,产生的摩擦力矩的方向与驱动力矩方向相反,故驱动力矩小,使其转速降低;在转速慢的一端,摩擦力矩与驱动力矩的方向相同,驱动力矩大,使其增大到足够牵引汽车驶出障碍路面。

这样,差速器就完成了自行调节、分配驱动力矩的工作。同时由于第一行星齿轮组2或第二行星齿轮组6中任何单个行星齿轮和另一组中与其(单个行星齿轮)相邻的2个行星齿轮相互啮合,使得其(单个行星齿轮)动力均匀传递给另外一组的2个行星齿轮,也就是说降低了行星齿轮轮齿应力,提高了行星齿轮的寿命。

如图3所示,该限滑差速器内部结构紧凑,部件较多,各个齿轮均有较大的螺旋角以保证存在转速差时能够产生足够的轴向力和摩擦力矩。

差速器的设计空间受多方因素制约,轴向长度约为180mm,外圆直径约168mm,设计开发动力分流式限滑差速器有一定的困难。在多次设计计算后,将原差速器壳体一分为二,并通过止口配合连接;太阳轮的外圆与壳体内部里孔配合;壳体与行星齿轮定位套共同与行星齿轮配合,并起到定位作用;汽车的输入扭矩为186N.

m,这一条件决定了太阳轮和行星齿轮的强度,也就决定了其模数、齿厚等。

以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实例,不能认为仅限定于本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

权利要求1.一种圆柱齿轮动力分流式限滑差速器,包括第一壳体和第二壳体,所述第一壳体内部设置有第一太阳轮,所述第二壳体内部设置有第二太阳轮,所述第一太阳轮和所述第二太阳轮同轴设置,其特征在于,所述第一太阳轮外周均匀设置有与所述第一太阳轮相啮合的第一行星齿轮组,所述第二太阳轮外周均匀设置有与所述第二太阳轮相啮合的第二行星齿轮组,所述第一行星齿轮组与所述第二行星齿轮组的行星齿轮间隔设置,且所述第一行星齿轮组中的任一行星齿轮与所述第二行星齿轮组中相邻的二个行星齿轮相啮合,所述第二行星齿轮组中的任一行星齿轮与所述第一行星齿轮组中相邻的二个行星齿轮相啮合。

2.

根据权利要求1所述的圆柱齿轮动力分流式限滑差速器,其特征在于:所述第一行星齿轮组和所述第二行星齿轮组中均包括有4-6个行星齿轮。 3.根据权利要求2所述的圆柱齿轮动力分流式限滑差速器,其特征在于:所述第一行星齿轮组和所述第二行星齿轮组中均包括有5个行星齿轮。

4.根据权利要求3所述的圆柱齿轮动力分流式限滑差速器,其特征在于:所述第一太阳轮与所述第一行星齿轮组中每个行星齿轮之间设有行星齿轮定位套,所述第二太阳轮与所述第二行星齿轮组中每个行星齿轮之间设有行星齿轮定位套,所述行星齿轮定位套内均设有止推块。

5.根据权利要求4所述的圆柱齿轮动力分流式限滑差速器,其特征在于:所述止推块内含有2个锥形弹性垫和3个平面垫。

6.根据权利要求1所述的圆柱齿轮动力分流式限滑差速器,其特征在于:所述第二壳体上设有里程表座。 专利摘要本实用新型提供一种圆柱齿轮动力分流式限滑差速器,包括第一壳体和第二壳体,同轴设置的第一太阳轮和第二太阳轮,第一太阳轮外周均匀设置有第一行星齿轮组,第二太阳轮外周均匀设置有第二行星齿轮组,所述第一行星齿轮组与所述第二行星齿轮组的行星齿轮间隔设置,第一行星齿轮组中的任一行星齿轮与所述第二行星齿轮组中相邻的二个行星齿轮相啮合,第二行星齿轮组中的任一行星齿轮与所述第一行星齿轮组中相邻的二个行星齿轮相啮合。

本实用新型的有益效果是第一行星齿轮组和第二行星齿轮组交错啮合,起到动力分流的作用,降低轮齿应力,减小壳体内腔与行星齿轮的磨损,提高差速器寿命。

文档编号F16H48/06GK203023426SQ20132001411 公开日2013年6月26日 申请日期2013年1月9日 优先权日2013年1月9日 发明者李国志, 张鸿源, 王蕊, 陶磊, 白国梁 申请人:天津天海同步科技股份有限公司