【徐德龙院士】徐德龙院士先进事迹

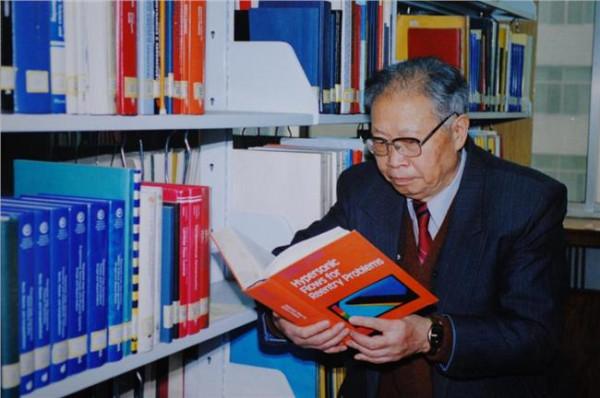

徐德龙(1952.8-),无机非金属材料专家,甘肃兰州人。1976年毕业于西安冶金建筑学院(现西安建筑科技大学),1983年获得南京化工学院(现南京工业大学)无机非金属材料专业硕士学位,1996年获得东北大学钢铁冶金系钢铁冶金专业工学博士学位。曾任西安建筑科技大学校长、党委副书记。

现任中国工程院党组成员、副院长、机关党委书记。

是中国在硅酸盐工程领域的学术和技术带头人,在水泥悬浮预热预分解技术、粉体工程等方面取得多项重大成果。

=============

徐德龙,男,1952年出生,博士,教授,博士生导师,中国工程院院士,现任西安建筑科技大学校长、中国工程院化工、冶金、材料学部常委、中国工程院工程教育委员会委员、中国硅酸盐学会副理事长、中国颗粒学会副理事长、中国建材科教委高级顾问、中国金属学会常务理事、国家干法水泥回转窑预分解技术研究推广中心主任、

教育部生态水泥工程中心主任和陕西省建筑(建材)科技重点实验室主任、国家保密技术专家组专家、美国化学工程师学会A级会员。长期从事硅酸盐工程及相关学科的基础理论与工程技术研究、推广和教学工作,是我国在该领域的学术与技术带头人,曾先后承担国家“六·五”、

“七·五”、“八·五”、“九·五”科技攻关项目、国家自然科学基金重点项目、国家“863计划”项目、重大横向研发和技术推广项目多项。先后荣获国家科技进步二等奖一项,国家发明四等奖一项,国家科技成果推广奖一项,省部级科技进步和成果一等奖十项、二等奖三项,是“全国先进科技工作者”、“全国优秀留学回国人员”、

“国家中青年有突出贡献的专家”、“宝钢优秀教师”及“霍英东科技奖”的获得者。发表论文100余篇,出版专著3部,培养博士、硕士研究生近60名。在水泥悬浮预热预分解技术、粉体材料与工程、工业固体废弃物资源化技术等方面取得多项重大成果,做出了突出贡献。

1 构建水泥悬浮预热预分解技术理论研究体系,开辟水泥过程工程学研究领域

经多年基础研究工作,构建了水泥悬浮预热预分解技术理论研究体系,开辟了水泥过程工程学研究领域,并取得创新成果:①提出了气、固两相加速段起始区换热和传质的理论,结束了水泥行业长达35年之久的“到底是管道换热为主还是旋风筒换热为主”的争论,为悬浮预热系统的技术开发和工业设计奠定了基础;②对两相返混流,提出了最短停留时间、最可几停留时间和平均停留时间三个新概念及其测试评价方法,丰富了对返混流的认识;③理论解析了包括预热器、分解炉、回转窑和冷却机在内的全系统热效率与各子系统热效率之间的关系,提出了有效能分数的新概念,为系统合理匹配提供了理论依据;④发现了两相流中的“灰花”成因,揭示了生料粉团在气流的分散过程。

这些理论研究成果在国内外同行8本共4万余册正式出版的教科书和专著中被大篇幅引用,“对水泥工业的技术进步有重要指导意义和深远影响”。

2 发明立筒悬浮预热器窑综合节能技术,帮助大批水泥企业走出困境

在我国投资逾60亿元从原西德Krupp Polysius Co.、原东德SKET/ZAB Co. 和捷克Preroor Engineering Works引进并翻版建设的320多条ZAB、Krupp和捷克型水泥立筒悬浮预热器生产线投产后一直不能达产达标,全国上下一片“枪毙”立筒预热器技术呼声的关键历史时期,勇敢地承担起国家“六.

五”和“七.五”关于立筒预热器窑的攻关项目。

通过大量理论、实验室和工业现场的研究,弄清楚了气固两相在立筒中的运动和换热机理,修正了德国学者W.Hohenhinbasch(1968)和 W.Triebel(1969)关于立筒预热器内气固两相逆流换热的粉雾沉降理论和临界负荷理论,提出了“冲料理论”;为解决冲料现象,发明了具有物料分散和气固分离功能的X·L型“散料器”(专利号:CN2092543U)、适应于立筒预热器窑的悬浮预分解窑和其它一系列技术(专利号:CN2096565U、CN2098659U);同时解决了组成整个烧成系统的各主要设备(预热器、反应器、冷却器、高温风机)匹配不合理的问题,并开发了相应的系列改造技术。

该系列技术先后在国内160余家企业推广应用,使企业实现窑产量翻番,热耗下降30%、电耗下降15%,吨水泥投资减少50%。累计新增产值愈80多亿,累计新增利税愈36亿元,节煤300多万吨,节约投资15亿元,在全国产生12位国家和省部级劳模。本成果荣获国家科技进步二等奖和国家发明四等奖。

3 创立高固气比悬浮预热预分解理论,发明高固气比悬浮预热预分解技术,实现水泥生产的有效节能减排

经繁复的热力学理论研究,创新了一套新的水泥悬浮预热预分解理论-高固气比水泥悬浮预热预分解理论:①导出了一级、二级悬浮预热器热效率的解析解、N级系统的数值解,得出“增加固气比是提高悬浮预热器热效率的有效途径”的结论。

该理论成果不但涵盖了前人的成果,而且首次揭示了固气比对热效率的影响;②建立高固气比分解炉系统的热稳定性理论模型;③证明旋风预热器中高温气流和粉体颗粒之间的热交换过程是在换热管中瞬间完成的;④提出了“中心涡核阻力损失”和“滚动涡边界层理论”。

发明了高效节能减排的高固气比悬浮预热预分解技术,在水泥生产节能降耗和减少有害气体排放方面取得突破性进展:①发明了由五级八次气固换热和反应过程组成的高固气比悬浮预热预分解水泥熟料生产工艺;②发明了用于粉状物料的高固气比交叉料流热处理装置(专利号: ZL02139512.

8);③开发出用于水泥生料高温预热及分解的窑外循环装置和高固气比、低温、小体积、高可靠度的分解炉(专利号:ZL02258977.

5);④开发出用于高固气比悬浮预热预分解系统的X.L型低阻旋风筒,并在应用过程中发现增加固气比可以进一步降低旋风筒的阻力损失;⑤与引进的国外先进工艺技术相比可使废气温度再降低28%,节约热能12%,减少废气排放量24%,减排SO270—100%,减排NOX20—40%。

该技术已先后在不同规模(从300t/d到3000t/d)的10余条水泥生产线上使用,累计为企业新增高质量水泥1500万吨,新增产值36亿元,新增利税6.18亿元,节约煤炭24万吨,节约投资3500万元,减排SO216800吨,取得显著的社会和经济效益。

2003年国家建材总局和山东省科技厅组织专家对该技术进行了鉴定(详见附件4),专家认为“这是一项重大的原始性理论创新,为干法水泥生产技术的跨越式进步奠定了基础,居国际领先水平。

……,在过程实现高固气比化、低系统降阻、获得系统高分离效率、各子系统合理匹配、降低有害气体排放量等方面有重大原创性突破……生产线各项指标居同类型、同规格窑国际领先水平……该成果成功地实现了从理论创新到技术发明再到工业应用的飞跃,属具有中国特色的原创性成果……”。

该技术2005年获准国家发明专利,同年获得陕西省科技发明一等奖,2006年获得陕西省科技进步一等奖,并荣获“十五”期间陕西省产学研联合开发优秀项目。

鉴于高固气比悬浮预热预分解技术成果的思想和技术路线对涉及气固换热、反应的诸多领域普遍适用,目前除继续将该技术在水泥工业推广应用外,徐德龙院士正带领其研究团队进行高固气比技术在菱镁矿、菱铁矿等难选矿物的悬浮分解煅烧、煤矸石综合利用、磷石膏悬浮态分解、氧化铝粉快速高效冶炼等工业领域的拓展应用开发,以期将节能减排优势明显的高固气比技术在化工、能源、冶金等工业领域推广应用,从而产生更大的社会效益和经济效益。

4 开创中国工业固体废弃物大规模工业化利用的先河,构建了建材工业与其他工业耦合共同可持续发展的新型产业经济模式

徐德龙院士多年来一直致力于我国工业固体废弃物资源化利用的基础理论研究和技术开发,系统地研究了全国代表性区域冶金、电力、磷化工、矿业工业企业排出的矿渣、钢渣、粉煤灰、磷渣、磷石膏和煤矸石等工业固体废弃物的物理、化学性质,对这些资源的可利用性有充分的理解。

在冶金钢渣的高温改性、粉煤灰超细粉磨、煤矸石的低温活化、磷石膏的脱水和新型低钙胶凝材料的制备方面均取得突破性进展,完成了多家钢铁企业冶金矿渣、钢渣作为水泥和混凝土矿物外加剂的性质研究(详见附件5 ),开发出集粉磨、烘干、选粉、输送为一体的先进矿渣超细粉磨工艺过程,解决了矿渣的大规模处理和利用问题,在国内建成十条生产线,年处理废弃物达1200万吨,形成了年产30万吨、50万吨、100万吨、150万吨、200万吨等不同规模的系列工艺,实现了年减排CO21200万吨、节煤240万吨、节电7.

2亿度的节能减排业绩(详见附件5)。

其中主持设计完成的长治钢铁集团建材公司年产150万吨矿渣水泥和矿渣超细粉的生产线为全世界单机生产能力最大的生产线——其各项技术指标均达国际领先水平;主持设计完成的江苏沙钢集团年产400万吨矿渣超细粉的生产基地为全世界最大的矿渣处理基地。该技术2006年荣获“十五”期间陕西省产学研联合开发优秀项目。

5.倾20余年心血创建集教学、科研产业和新技术推广为一体的“粉体工程研究所”,为国家培养大批技术人才。

1986年,徐德龙教授创办了我国第一个粉体工程研究所,经过20余年的艰苦创业,已从最初仅有4名员工、临时借用不足200平方米试验办公场地的研究室建设成为自建1万平方米试验办公大楼和2000平方米热模试验基地,拥有员工85人,集教学、科研产业和新技术推广为一体的“粉体工程研究所”,该所现为“国家干法水泥回转窑预分解技术研究推广中心”、“教育部生态水泥中心”、“陕西省水泥技术推广中心”、“陕西省生态建筑材料工程技术中心”和“陕西省生态水泥、混凝土工程技术研究中心”,具有国家建材设计甲级资质,曾先后荣获“十五”全国建设科技进步先进集体、陕西省科技成果转化先进单位。

为生产一线培养工程技术人员380多名,培训关键岗位工5600余名,完成了十多项国家重大攻关和基金项目和40余项企业重大横向科研攻关和技术推广项目,极大地推进了中国建材工业的科技进步,在国内外产生重大影响。