张立同院士团队屡获国家科技大奖探秘

西工大新闻网1月9日电(记者 吴秀青)国家科学技术奖励大会,人民大会堂的鲜花和掌声,对中国工程院院士、西北工业大学材料学院张立同教授团队来说,其实并不陌生。

1976年,张立同成功攻克了困扰航空熔模铸造生产十几年的刚玉型壳高温变形问题,研究发展了保温壳型工艺和低热应力熔铸工艺,大幅降低了叶片变形和热裂报废率,为无余量叶片技术发展奠定基础。

1980年,用自主研发的上店高岭土型壳材料成功铸造出英国罗罗公司的斯贝发动机首批高精度、低粗糙度的无余量空心导向叶片。

1985年,张立同又带领团队突破“铝合金石膏型无余量熔模铸造”和“高温合金泡沫陶瓷过滤技术”等航空重大课题关键技术。

——1985年至1987年,上述研究成果连续获得国家科技进步一等奖、二等奖、三等奖共4项。

1987年以后,张立同带领团队转向研究连续纤维增强陶瓷基复合材料。1998年全面突破了碳化硅陶瓷基复合材料制造工艺与设备一系列核心技术,打破西方国家封锁,使我国一跃成为继法国之后,自主发展碳化硅陶瓷基复合材料的CVI制造技术与设备的第二个国家。

——2004年,张立同团队凭借“耐高温长寿命抗氧化陶瓷基复合材料应用技术”获国家技术发明一等奖,填补该奖项连续六年空缺。

2008年,张立同团队研制的碳陶刹车盘装备某型歼击机首飞成功,使我国成为国际上首个将碳陶刹车盘成功用于飞机机轮刹车的国家。

——2016年,“碳陶飞机刹车功能复合材料的研制与应用”获国家技术发明二等奖。

张立同团队屡获国家科技大奖,其高水平科研成果产出的“动力”和“奥秘”究竟何在?

产学研结合开出艳丽之花 军民融合结出丰硕之果

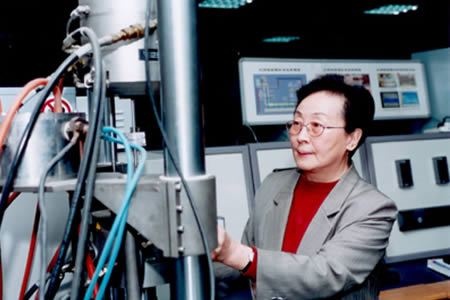

这哪里像年近八旬的老人?第一次采访张立同——我国国防科技工业领域唯一的女院士,其心之诚、其意之切,其敏锐的洞察力、惊人的创造力,其非凡的胆识和气魄令记者惊诧之余由衷景仰。

清丽的容顡,齐耳的短发,轻盈的步履,一袭深红色的外套衬托得愈发雍容精致而优雅。冬日的午后,张立同的娓娓讲述,为记者展现了一幅长达半个世纪的斑斓画卷,一位杰出科学家的动人画卷——

“1972年,还处于文化大革命批判‘唯生产力论’高潮,全国都在批判‘不管黑猫白猫,捉到老鼠就是好猫’。”张立同承担的熔模铸造研究课题处于完全停滞状态。在周尧和老师的默默支持下,张立同到430厂(西安航空发动机厂)16车间调研,得知航空发动机用熔模制造叶片的变形和裂纹报废率竟高达50%!

“我真没想到报废率这么高!当时一片叶片的价格相当于一辆自行车,是我3个月的工资呀!我决心到430厂去解决这个问题!”

——正是这一年,张立同开启了产学研合作之路的探索。“上世纪80年代获得的4项国家科技进步奖和多项省部级奖,都是与企业合作的成果。”她说。

上世纪70年代初,发达国家已将航空发动机涡轮叶片的生产由锻造改为无余量熔模精密铸造,叶片的工作面无需加工就可以达到所要求的尺寸精度和表面光洁度。利用这项技术,还可铸造出无需机械加工的大型薄壁、复杂的铝合金无余量熔模铸造整体构件。

“发动机是飞机的心脏,叶片是航空发动机的心脏,解决叶片铸造变形问题是提高航空发动机涡轮叶片质量的关键。”张立同决心与工厂一起解决这个问题!她住在工厂,与工人同劳动,“这个工人眼中漂亮的小丫头”得到工厂信任,在马士英总师支持下,16车间成立了以张立同为首的攻关组。

“报废这么多,到底是什么原因?”张立同提出跟踪叶片生产全过程,掌握每个叶片在生产全过程的变形情况,从中总结出叶片变形规律。与此同时,教研室组织力量自主研制出中国首套陶瓷型壳高温性能测试仪器,为揭示陶瓷型壳变形机理奠定基础。

经过半年夜以继日的工作,从获得的数万个数据分析中,张立同发现了刚玉陶瓷型壳的1050C软化变形现象和叶片铸造热应力变化特点,由此寻找到了叶片变形规律,从而改变了国内同行认为型壳材料耐火度越高越好的错误观点。她提出发展高岭土型壳材料替代电熔刚玉,成功解决了困扰航空熔模铸造生产十几年的刚玉型壳中温变形的问题,1976年我国终于制造出第一个无余量叶片!

张立同撰写的“对叶片变形规律的研究”的报告与论文,获得国内同行专家高度评价,为我国无余量熔模铸造发展奠定理论基础。

1976年,我国从英国罗罗公司引进的斯贝航空发动机落户在430厂。而制造发动机叶片的熔模铸造技术属于10项技术秘密之一,还要另外购买,如无余量叶片铸造用模料、制壳材料、陶芯等技术秘密分属另3个厂家专利,还需另花大量外汇去购买。

张立同又坐不住了,她当即去找马士英总师,表示“用我们自主发展的无余量技术和相关材料,完全可以替代罗罗公司的无余量熔模铸造技术秘密”。于是,她又毅然承担起斯贝发动机无余量叶片的研究重任。

张立同带领课题组经过一千多个日日夜夜奋战,1980年终于采用铜川上店高岭土型壳材料等系列材料与工艺,成功铸造出第一批高精度、低粗糙度的斯贝低压一级无余量空心导向叶片。持怀疑态度的英国罗罗公司专家将上店土型壳材料、模料和叶片带回国鉴定。

返回的检测报告称:“叶片的尺寸精度和表面粗糙度符合要求,叶片的熔模是高质量的,上店土陶瓷型壳材料比英国斯贝发动机用的莫罗卡特具有更优异的中温抗蠕变性能,是高级莫罗卡特!”

张立同主持研究的“无余量熔模铸造技术”,将中国的熔模铸造水平推向了国际先进行列,为发展中国新型发动机复杂内腔叶片及薄壁复杂整体构件奠定了理论和工艺基础。铜川上店土型壳材料,也有人称其为“中华高岭土型壳材料”。这一材料的诞生,为我国发展优质而廉价的陶瓷型壳材料开辟新路,既满足了国内高精度熔模铸件的要求,铸件还远销国外,企业产生巨大经济和社会效益。

“核心技术是买不来的,必须依靠自己力量,我们完全有能力依靠自己力量发展先进技术。”连续攻关成功,使张立同真正体验到了自主创新、不受制约的快乐与自豪。她深刻体悟到:科学研究的最佳境界是创新。“没有创新,就没有超越。”她说。

接着,张立同带领团队又先后与西安114厂(中航工业庆安集团有限公司114厂)、331厂(中国南方航空发动机公司)合作研究,接连突破了“大型薄壁铝合金石膏型熔模铸造”和“高温合金泡沫陶瓷过滤材料技术”等航空重大课题关键技术。

此间,张立同还带领团队发展了定向凝固叶片用具有高温抗蠕变性能的EC95莫来石结合刚玉型壳材料,至今仍广泛用于定向和单晶叶片铸造中。

10年付出,成果斐然。自1985年至1987年,张立同团队取得的一连串科研成果相继荣获国家科技进步一等奖、二等奖、三等奖共4项,令张立同从普通教师成长为航空航天材料专家。她自己则将科研生涯的第一个10年称之为“第一次创业”。

——从产学研合作到军民融合,张立同走出了一条闪光的自主创新之路。

洞察力与创造力相得益彰 会当凌绝顶登上新材料制高点

一个科学家的水平高低,科学洞察力和创造力是决定因素。

前10年的科研攻关,让张立同深深感受到加强基础研究的重要性。她的研究也逐步向高温陶瓷材料转化。不久,她带领3位研究生在相关陶瓷的基础研究方面又有突破。1986年,她申请的“熔模铸造用高温陶瓷材料的相关基础”获得我国首批国家自然科学基金的支持,也是西工大获得的第一个国家自然科学基金。

1987年,我国开始实施863计划,需要研究航天飞机隔热瓦用高纯超细石英陶瓷纤维。她另辟蹊径,仅半年就突破高纯超细石英纤维的核心技术。——这些都为日后从事高温陶瓷材料研究奠定了坚实基础。

上世纪80年代中后期,正值国际高温陶瓷热,主要发达国家在发展航空发动机用高温结构陶瓷,国内也在进行汽车发动机用高温结构陶瓷研究。此时,步入中年的张立同正面临“第二次创业”的路径选择。“格物致知,小材料能作大贡献。

”她凭着一个优秀科学家特有的敏锐,果断提出发展航空航天高温结构陶瓷科研新方向,毅然向“陶瓷基复合材料技术”这个新方向发起挑战。学校科研处及时给予了她经费支持,人事处的负责同志还建议她出国看看。

“触类旁通,搞科研需有大视野。”张立同决定走出国门,到美国去!

1989年4月,张立同作为第一位获准进入美国NASA空间结构材料商业发展中心的中国高级访问学者,承担了美国未来大型空间站结构用陶瓷基复合材料的研究任务。她仅用不到一个月时间,就使两年没有进展的课题转机。

接着,她带领研究生用一年半时间研制出3种低密度、高比强、高比模的连续纤维增强陶瓷基复合材料,并通过空间环境试验。张立同卓异的才能和效率令美国人惊叹不已,该中心主任沃廉斯教授给张立同的评价中连用“Perfect(完美)”和“Excellent(卓越)”两个词。

NASA空间结构材料商业发展中心的研究经历,让张立同认准“连续纤维增强陶瓷基复合材料”是未来航空发动机不可缺少的低密度、高强韧陶瓷材料,还必须具备耐高温、抗氧化、长寿命特质。当时,美国NASA已有专门研究计划,却对中国人绝对保密。

张立同急迫回国发展航空发动机陶瓷基复合材料,强烈使命感坚定她要抢占这一新材料制高点的决心。她归心似箭,1991年1月回到祖国。

当时国内对陶瓷基复合材料了解甚少。张立同到部里申请课题,有关负责人惊异地说,“你熔模铸造搞得很好,搞什么陶瓷呀?”回想当年四处奔走争取科研经费的情形,张立同至今仍感慨不已,“真是万事开头难啊!”

“申请不到课题,就自己挣钱干!”正巧广东一个老板带着课题找上门说,如果一个月内完成,给课题费20万元。“太诱人了!”张立同笑着说,“我的命好,想什么来什么!”她毅然接下这个课题,带领团队日夜攻关,干到深夜教学区关门,她就与年轻人一样爬墙跳出教学区。终于在一个月的最后一天完成任务,挣到的这20万元,成为研究陶瓷基复合材料的第一桶金!

从自制热压机开始。1992年的冬天特别冷,为了调试热压炉,张立同和她的学生成来飞等人在冰冷的实验室里度过了一个最寒冷的春节。

创业维艰,考验时时袭来。上世纪90年代初,我国高校科研条件和生活条件都非常简陋,出国热、下海经商热似南国的热风吹拂着中国,高校的不少教师下海经商了,在团队艰苦攻关的关键时刻,这对团队是个考验。张立同组织大家讨论说:“咱们要么散伙去挣钱,看谁赚得多!

要么坚持搞陶瓷基复合材料,为国家航空发展搞出名堂!”大家讨论的结论是不散伙:“我们要做教授,还不能做穷教授,要为国家干大事!”统一思想后的团队热情高涨!她又提出“航空为本、扩大基础、重点突破、军民两用”的发展战略,获得大家认可。

“直到1995年,中国开始搞高推重比航空发动机,我们才申请到国防预研课题。该课题规定五年内不仅要把材料做出来,构件还要通过考核,这样的要求对于研究一种全新材料及其制备技术是非常苛刻的。”张立同说。

碳化硅陶瓷基复合材料的研究很快有了进展,但意想不到的困难却接踵而至。小型实验型技术与设备放大时,所遇到的难题几乎使张立同课题组对CVI工艺丧失信心!1995年邀请国际CVI碳化硅陶瓷基复合材料的技术鼻祖、法国波尔多大学Naslain教授到实验室,希望能给予启示。而Naslain教授在看过他们研制的设备后只说了两句话:“我掌握CVI技术花了20年,你们至少要用10年!”

张立同团队“第二次创业”攻关进入最艰难阶段。师生五六人不分昼夜泡在实验室,却做不出一炉性能合格的试样,“九五”课题中期检查时,差点被亮黄牌,他们品尝到“至少10年”的滋味。

又是“一千多个日日夜夜”。他们先后做了四代CVI设备,试验了400余炉次,1998年底,第一批性能合格的试样终于制出。接着,碳化硅陶瓷基复合材料制造工艺与设备的一系列核心关键技术也被全面突破,材料性能达到国际先进水平,并获得6项国家发明专利,形成了具有自主知识产权的制造工艺及设备体系。——我国一跃成为继法国之后,第二个自主掌握碳化硅陶瓷基复合材料CVI制造技术及其设备技术的国家。

2002年,张立同创建西北工业大学超高温结构复合材料重点实验室。

时隔六年,法国波尔多大学Naslain教授再次来访。当看到大小形状各异的碳化硅陶瓷基复合材料构件时,他震惊了:“你们的发展速度太快了!”“你们的实验室不仅是一个中国的重点实验室,也是一个具有国际先进水平的实验室!”

2003年,张立同为谋划陶瓷基复合材料的后续发展受聘厦门大学,领导创建了厦门大学特种先进材料实验室,从事先进陶瓷纤维研究,有力支撑我国高性能多品种陶瓷基复合材料发展。

——2005年3月28日,在北京人民大会堂举行的国家科技奖励大会上,张立同团队凭借比铝还轻、比钢还强、比普通陶瓷更耐高温的“摔不碎”的复合陶瓷新材料,获得已空缺六年的国家技术发明一等奖殊荣,又一次登上科学的巅峰!

“第二次创业”令张立同团队再创辉煌。“耐高温长寿命抗氧化陶瓷基复合材料应用技术”这一成果的诞生,打破了国外技术垄断,奠定了我国该材料在航空航天材料领域的领先地位。

推动成果工程化和产业化 创碳陶飞机刹车盘应用国际第一

如果说张立同前两次创业是瞄准国家重大战略需求着力科技攻关,那么,她的“第三次创业”则是推动科技成果的工程化和产业化。——这一“决策”,彰显了一位科学家的卓越胆识和气魄。

张立同是一位杰出科学家,也是“国家创新驱动发展战略”的践行者。早在2005年春天,当她捧回国家技术发明一等奖后,就开始构想下一步发展,决定率领团队“第三次创业”——为陶瓷基复合材料持续发展搭建工程转化平台、开辟产业化之路,并为此又开始艰苦的远征。

——她带领团队从基础研究、技术创新和应用创新三个层面规划后续发展,提出陶瓷基复合材料要向“更高温度、更长寿命和结构功能一体化”方向发展的同时,要将材料技术转化成构件技术和产品技术,支撑国家战略装备发展与应用。

——她以逐步形成“超高温复合材料的基础研究与技术创新研究—工程化—产业化链条,以超高温复合材料国防科技重点实验室为技术依托,以工程中心为创新成果工程化基地,在产业基地形成批量生产能力,取得经济效益和社会效益,再回馈支撑基础研究、技术创新和成果转化”的良性循环机制,从而解决我国战略性新材料从研究到产业化的断链问题。

张立同深知,前沿性、战略性新材料的成果转化比科研攻关更难。“发达国家已有国家主导的产学研结合转化模式,而我国尚缺乏完整的政策和体制机制。”她决心抓住“获奖”契机争取国家支持,进行产学研结合成果转化的探索。

2005年4月,张立同向前国防科工委时任领导提交了“要求支持获奖成果工程化”的建议,立即得到“符合国防基础能力建设,建议予以支持”的批复,并以超常速度完成项目论证与立项工作;同年11月工程化关键技术研究项目获批;同年相关硬件建设项目也获批。

2008年在西安阎良国家级航空高技术产业基地建成西工大陶瓷基复合材料工程中心;2010年完成三种典型产品的小批量制备关键技术研究与应用验证。

2011年成立西安鑫垚陶瓷复合材料有限公司(西工大控股),初步形成以企业为主体、产学研结合的模式,并与航空、航天、核能和民用等领域企业合作,工程化成果已广泛应用于航空航天领域,并向核能和光伏等民用领域拓展,初步实现将材料技术转化为产品技术的目标。

2013年国家发改委批准建立陶瓷基复合材料制造技术国家工程中心,进行产业孵化,并获得国家产业化项目支持。

——“碳陶飞机刹车功能复合材料的研制与应用”获2016年度国家技术发明二等奖,这是张立同团队产学研协同创新取得的又一重大成果,更是该团队推动科技成果工程化与产业化的一次新跨越。

再度获得国家技术发明奖,对张立同及其团队来说,因“顺理成章”而显得非常平静。谈及本次获奖,张立同一再强调说:“这是厂校合作的成果。”

该获奖项目涉及一种“新型飞机刹车盘材料”的研制与应用技术,由张立同团队和西安航空制动科技有限公司联合发明。张立同就获奖项目的“核心”内容为记者作了简要介绍——

先进军机要求机轮刹车系统自适应性强、压力调节范围宽。同时对刹车材料提出更苛刻要求,即环境适应性更强、磨损率更小、重量更轻、成本更低。

上世纪70年代和本世纪初,粉末冶金和碳/碳作为第一代和第二代刹车盘材料先后在我国军机上应用。

碳/碳刹车盘从根本上克服了粉末冶金盘密度高、磨损率大和熔点低导致高温变形和粘盘等缺点。而碳/碳盘的静摩擦系数低、湿态衰减大和生产周期长等缺点日益凸现。

2001年,张立同团队率先提出碳陶刹车材料制备技术新途径。2004年与西安航空制动科技有限公司通过产学研合作,在碳/碳刹车盘制备工艺基础上,成功发展了可调可控反应熔体浸渗法制备碳陶飞机刹车盘,弥补了我国刹车系统适应性差的短板,并实现在军机上的创新应用。——2008年,碳陶刹车盘装备某型歼击机首飞成功,使我国成为国际上首个将碳陶刹车盘成功应用于飞机机轮刹车的国家。

该项目突破了3项关键技术,形成5个技术发明点,获授权国家发明专利19项。已交付装机的碳陶刹车盘120余架份,累计飞行万余个起落。其中,某新型军机已完成设计寿命1050次起落,按剩余磨损量计,可增寿1倍。已有7个飞机型号装备部队,3个型号在试飞中,还有3个型号完成地面试验。

2014年前,某新型军机和某型歼击机用碳陶刹车盘定型并批产。2015年某型反潜机用碳陶刹车盘定型并批产。2015年两种型号战机用碳陶刹车盘定型,并获换装批复。原位替换钢盘,每架飞机减重75kg,寿命提高3倍。

6XX所评价认为,两种型号战机用碳陶刹车盘刹车平稳、效率高,有效解决了碳/碳刹车盘湿态性能衰减大的问题。6XX所评价认为,某新型军机用碳陶刹车盘耐海水、耐盐雾腐蚀性能强,抗震和抗冲击能力强,为该型号军机的研制与应用发挥了重要作用。

18X厂评价认为,某型反潜巡逻机用碳陶刹车盘解决了起飞线刹车力矩不足的问题,还实现了浇水快速冷却,从而缩短了飞机连续出动的时间间隔。6XX所评价认为,某型小预警演示验证机用碳陶刹车材料是适用于该机型使用环境的新型复合材料。12X厂评价认为,两种型号无人机用碳陶刹车盘抗震和抗冲击性能优异,使用寿命长,环境适应性强。

2010年国防科工局组织鉴定认为:该项目总体技术处于国际先进水平,在应用方面居国际领先水平。

中航飞机股份有限公司确认:碳陶刹车盘近三年累计销售额1亿元人民币。

目前,大运用碳陶刹车盘方案已完成装机前鉴定试验。某型运输机用碳陶刹车盘可解决碳/碳盘静力矩低、外场寿命短的问题,目前正在进行适航验证。

“该项目先后获得多个国家科研项目支持,碳陶刹车盘成果推广也获得国家相关项目支持。”张立同说,碳陶刹车盘除了应用于飞机外,还可在高档轿车、重型汽车、坦克、重型机械和高速列车等领域转化,可形成年数十亿元产值的产业规模,可有力推动我国交通运输等相关行业的技术进步和产业升级。

——“碳陶飞机刹车功能复合材料的研制与应用”项目,是高校科技成果转化的成功范例。

打造三个平台建设三支队伍 构建大格局成就大气象

“科技是国家强盛之基,创新是民族进步之魂。”几十年来,张立同团队坚持创新发展,以国家重大战略需求作为引领发展的第一动力。

2013年3月,日本福岛核泄漏事件后,张立同团队受命研制碳化硅陶瓷复合材料核包套管的任务。她深知这不是在完成一个课题,而是在实施国家战略、开拓一个新方向。她为此从海外引进高端人才,构筑持续发展框架。

高水平科研团队建设,促进高水平科研成果的产生,高水平科学研究又推动人才培养和学科稳步发展。作为西工大超高温结构复合材料学科方向的领军人,大半个世纪以来,张立同在高水平科研中培养了近百名博、硕研究生及大批拔尖创新人才,建立了一支甘于奉献、拼搏创新、结构优化的学术梯队,为学科持续发展积蓄了力量。

“不仅要做事,还要做成事。”这是张立同最朴素的格言。从“白手起家”到填补空白,优良传统砥砺团队成员不断奋力攻关;从初战告捷到“精益求精”,瞄准国家重大战略需求不断突破与跨越;从土生土长到“后期混血”,致力打造国际一流创新团队。——张立同始终把团队建设放在首位。

经过数十年的建设与发展,张立同团队具备国际一流的科研条件,承担着众多前沿性科研项目和重大专项任务,团队教师成员也由当初的3人扩展为20余人,其中3位教授系国外高端人才引进。作为不断流动的新鲜力量,每年有100余名博、硕研究生参与团队的高水平科研。

团队获得首个国防科技创新团队奖,成为首批长江学者创新团队和国家自然科学基金委创新团队。张立同创建的超高温结构复合材料国防重点实验室,已与法国波尔多大学、德国宇航院、日本京都大学、韩国机械研究院等建立了广泛的国际合作。

国际第八届高温陶瓷基复合材料会议(HTCMC-8)由超高温复合材料实验室主办,张立同等两位院士主持,在西安召开。——这是本领域的国际最权威的会议。

“永做一名战斗员”是张立同奉为一生的座右铭。近10年来,她依然像个战士坚守在岗位、冲锋在一线。她一边悉心培养团队接班人,一边致力于打造三个平台、建设三支队伍,以加速科研成果工程化和产业化。“再过一年多,我就80岁了,该退休了,退休后可以干自己想干的其他事儿了。”张立同意味深长地说。

令张立同由衷高兴的是,团队培养了一批优秀年轻人:博士后叶枫和博士殷小玮获德国洪堡奖学金;潘正伟博士在纳米材料研究领域取得重大突破,研究论文先后在国际顶尖学术刊物《Nature》和《Science》上发表;殷小玮教授还获得2016年度教育部自然科学奖一等奖……

团队研究的陶瓷基复合材料已服务于多个国家重大专项,并向民用领域迅速拓展,逐步形成了航空发动机、航天发动机、机轮刹车、轻质结构与防热、核能、光伏与信息等六大领域的陶瓷基复合材料及其制备技术体系。

以超高温结构复合材料国防重点实验室为主体的材料基础研究平台,以西工大陶瓷基复合材料工程中心为基础的工程转化平台,以西安鑫垚陶瓷复合材料有限公司(西工大控股)为主体的产业化平台——三大平台已蔚然成局,并获批国家发改委的“陶瓷基复合材料制备技术国家工程中心”。

以教师和学生为主体的基础研究队伍,以工程技术人员为主体的工程转化队伍,以生产产品为主体的企业队伍——三支队伍与三大平台相互对应,协作共进,为解决战略新材料持续创新和成果转化的断链问题。

“产学研合作成果转化,这条路充满坎坷,我们一直在探索中前行,总算探索出一条自己的路。”张立同如释重负地说。

或许,人们还记得2005年的春天张立同为团队规划的“美丽蓝图”。如今,10年前的“种种构想”都逐一变成了现实。张立同可以安歇了吗?

然而,一颗“战士的心”依然涌动着新的期许。“下一步,我们要筹建一个陶瓷基复合材料测试平台,希望能得到国家和科工局的支持。”张立同说,“这是一项很重要的基础工作,因为这个平台既是新型战略热结构材料自主创新设计、形成中国的材料体系和数据库的重要支撑,也是构件创新设计与应用的重要支撑!”

成果等身,荣誉等身。张立同,以她的人格魅力、学术魅力和惊人的创造力率领团队,令科技之花盛开三秦大地,以世界一流材料和一流技术为中国打造了一把又一把“利剑”,铸就了一座又一座丰碑,绚丽而辉煌,令人感动,更令人敬仰!

![樊代明造假 [法制日报]樊代明团队获国家科技进步奖创新团队奖 “中国标准”造福患者](https://pic.bilezu.com/upload/5/44/544618206b4b5196242cac105580e769_thumb.jpg)