姚焰技术团队 解读中国煤制油新技术——访神华宁煤工程科技团队

中新社北京5月18日电 题:解读中国煤制油新技术——访神华宁煤工程科技团队

中新社记者 张素

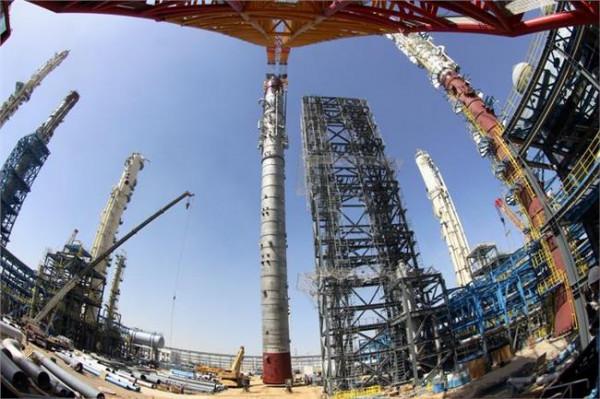

2016年底,全球单套规模最大的年产400万吨煤制油工程(以下简称“神华宁煤工程”)成功开车,生产出高品质的柴油、蜡等产品。该工程的核心技术来自于中科合成油技术有限公司。5月18日,记者探访位于北京全国科创中心怀柔科学城的技术团队。

中国富煤缺油,2016年石油总消费量达到5.56亿吨,但对外依存度超过65%。早在1924年,中国人就开始探索煤制油的技术路径。

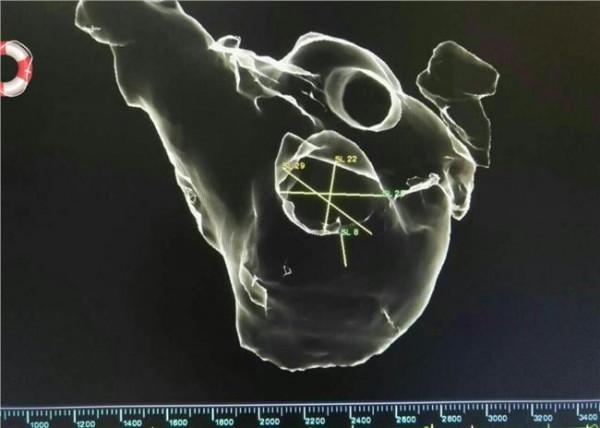

中科合成油技术有限公司总经理李永旺说,煤制油主要有直接液化和间接液化两个技术路线。间接液化路线是指先将煤进行气化,转化为一氧化碳和氧气的合成气,合成气在催化剂作用下反应生成碳氢化合物的混合物,继而加工生产液态的油。

中国科学院山西煤炭化学研究所从20世纪80年代开始煤炭间接液化的技术攻关研究。2006年,该所联合多个大型煤炭企业组建了中科合成油技术有限公司,以便将科研技术成果推向产业化。

李永旺从1997年开始瞄准技术优势明显的浆态床合成油技术,希望能在中国建成百万吨级煤制油工厂。经过十余年时间攻关,他及团队在2008年形成完整的新一代高温浆态床煤制油的成套工艺技术,国际上定义为中温费托合成(MTFT)技术,并在2011年得到中国神华宁煤集团的认可,双方达成合作。

“费托合成催化剂和大型浆态床反应器技术,是神华宁煤工程取得成功的决定性因素。”李永旺说,费托合成反应即一氧化碳和氢气反应合成烃,是由德国科学家费舍尔和托普舍发现。他发现,在200至250摄氏度下反应时,费托合成产生的热量不能得到很好的利用,于是他大胆尝试将反应温度提高到260至290摄氏度,提高整个系统能源利用效率5至8个百分点。

中科合成油技术有限公司副总经理、研发中心主任杨勇介绍,神华宁煤工程的技术先进性还体现在独创配方的高效催化剂大幅提高了反应活性,“每吨催化剂可产油1000吨,产油能力比低温浆态床提高了3倍以上”。此外,该工程还形成了煤制油高度节水流程技术,使吨油耗水量从10吨左右降到8吨以下。

实践表明,神华宁煤工程从费托合成反应器开始投料至产出高品质清洁柴油,全过程仅用16天时间。这套装置产出的高清洁油品无硫、无氮、低芳烃,优于国六标准和欧五标准,一氧化碳、氮氧化物、颗粒物排放大幅度减少。

李永旺说,目前正在实施的采用高温浆态床合成油技术的煤制油项目,油品总规模达到1350万吨/年。其中内蒙古杭锦旗120万吨/年和山西潞安100万吨/年的煤制油装置已建成,近期即将投产。

分析指出,煤制油技术大规模商业化推广对于增强中国能源自主保障能力、推动煤炭清洁高效利用具有重大意义。

这支1000人技术团队并不满足于此,他们最近致力于解决褐煤、烟煤等大量低阶煤资源难以有效利用的问题,提出低阶煤分级液化的煤制油新工艺。这项技术已完成年处理褐煤1万吨的工业中试装置的试验运行,正在新疆规划和设计百万吨级的商业装置。

“我们将进一步开拓天然气制油、生物质转化等工业技术,提高技术走向市场的成功率。”李永旺说,团队也将服务于“一带一路”倡议,在满足国内煤制油市场的情况下让优势产能“走出去”,积极向美洲、澳洲、东南亚等海外市场开拓市场。(完)