【丙烯酰胺生产工艺】一种高浓度丙烯酰胺的生产工艺的制作方法

本发明属于生物催化反应工艺技术领域,具体涉及一种高浓度丙烯酰胺的生产工艺。

背景技术:

丙烯酰胺(AM)是一种用途广泛的有机化工中间体,主要生产工艺是以产腈水合酶菌体为生物催化剂,将底物丙烯腈(AN)和水在单个反应釜中催化进行水合反应,生成产物丙烯酰胺(AM)溶液。运用生物膜技术将产物丙烯酰胺水溶液(小分子)与含菌体反应体系(大分子)分离,得到粗丙烯酰胺溶液,粗丙烯酰胺溶液经过一系列精制手段后得到精丙烯酰胺溶液。

腈水合酶为丙烯酰胺生产菌株的主导酶,但是菌株中同时存在少量的酰胺酶,能够将丙烯酰胺产物催化生产丙烯酸副产物,如果出现体系内没有丙烯腈而活性还富裕的情况,就能够将已经生成的丙烯酰胺继续催化生成丙烯酸副产物,导致整体生产效率下降,后期精制成本增高。

腈水合酶同时有显著的产物(即丙烯酰胺AM)抑制作用,酶活性随产物浓度的升高抑制作用加强,所以随着在反应体系中催化周期的延长和同时存在的逐步升高的AM水溶液的双重压力之下,催化活性下降较快。

目前,生物法丙烯酰胺生产工艺主要有游离细胞间歇式水合反应工艺和连续水合反应工艺。根据目前生产实际的需求,这两种生产工艺存在一些技术缺陷:

1、游离细胞间歇式水合反应工艺的技术缺陷:

游离细胞间歇式水合反应工艺,生产丙烯酰胺的过程是间歇式的,产物生成过程与产物分离过程不同步进行,随反应溶液中产物浓度逐渐的提高以及反应周期的延长,催化剂催化效率在高浓产品溶液中的长时间浸泡后发生质量变化,很难生产出较高浓度的丙烯酰胺溶液且产品质量波动较大,生产效率降低,产品浓度单一。

2、连续化水合反应生产丙烯酰胺工艺的技术缺点:

目前连续化水合反应工艺为单釜连续或者多釜串联生产工艺,虽然能连续产出丙烯酰胺,尤其是多釜串联随着反应级数的增加,产出丙烯酰胺浓度也逐渐的增加,由不同的产物浓度抑制作用引起的不同反应级数内的生物催化剂的催化反应效率的高低不同,为了达到整体反应体系液位浓度的平衡,较低级的反应体系的丙烯腈加量不足会出现催化活性显著过剩,从而催化已经生成的丙烯酰胺生成丙烯酸副产物。

最大加腈量由最后一级的高浓丙烯酰胺溶液强抑制作用下的生物催化剂效率决定,整体反应底物丙烯腈添加速度不高,反应时间长,生物催化剂长期受到产物抑制作用影响,导致副产物丙烯酸的生成增多,产品质量和生产效率下降。

技术实现要素:

针对现有技术的不足,本发明的目的在于提供一种新的尤其对于反应周期较长情况下的高浓度丙烯酰胺水溶液的生产工艺,充分利用不同级数生物反应体系内的生物催化剂效率,提高生产速度;提高产品最终终止水溶液浓度,减少副产物的生成,降低生产成本。

本发明解决其技术问题所采用的技术方案是:一种高浓度丙烯酰胺的生产工艺,包括以下步骤:

1)将一级膜生物反应器、二级膜生物反应器、三级膜生物反应器……N级膜生物反应器通过串联方式连接,其中N为大于1的自然数;二级膜生物反应器、三级膜生物反应器……N级膜生物反应器根据生产需求以及催化剂活性设立不同个数的并联方式(N-1、N-2、……N-X),N级膜生物反应器与N-1级膜生物反应器的任何一个(N-1)-1、(N-1)-2、……(N-1)-X以串联方式连接,其中N和X均为大于1的自然数;

2)将生物催化剂按反应前反应液总体积的10%-20%打入经过清洗的一级膜生物反应器1反应釜中,开启搅拌,控制水合反应温度17-20℃,开始向一级膜生物反应器1反应釜中流加底物丙烯腈和水,经过腈水合酶的催化作用,生成产物丙烯酰胺;当一级膜生物反应器1反应釜液中丙烯酰胺溶液浓度达到工艺要求后,经过一级膜生物反应器膜组件系统的分离操作连续得到丙烯酰胺透过液和含生物催化剂的回流液,回流液经过回流管线返回一级膜生物反应器反应釜中,丙烯酰胺透过液分别进入二级膜生物反应器2的多个并联的反应釜中;

3)当二级膜生物反应器2反应釜液位至规定刻度时,将经过清洗的生物催化剂按反应前反应液总体积的20%-30%分别加入二级膜生物反应器2的多个并联的反应釜中,控制温度20-23℃,然后开始向二级膜生物反应器2的多个反应釜中流加底物丙烯腈,丙烯腈和一级膜生物反应器丙烯酰胺透过液中的水进行水合反应生成丙烯酰胺;当二级膜生物反应器2中丙烯酰胺溶液浓度达到工艺要求后,经过膜组件系统进行分离操作,连续不断得到高浓度丙烯酰胺透过液和含生物催化剂的回流液,回流液经过回流管线返回二级膜生物反应器2反应釜中,丙烯酰胺透过液进入三级膜生物反应器3的多个并联的反应釜中;

4)各级膜生物反应器在产物浓度达到工艺标准要求后,含产物丙烯酰胺的水溶液透过膜组件进入下一级膜生物反应器,含生物催化剂的回流液返回本级反应体系内,直至丙烯酰胺透过液进入N级膜生物反应器;

5)N级膜生物反应器在产物浓度达到工艺标准要求后,含产物丙烯酰胺的水溶液透过膜组件进入产品储罐,含生物催化剂回流液返回本级反应体系内。

具体地,根据生产需求产品储罐可以设置在高浓环节即N级膜生物反应器,也能设置在任一级膜生物反应器后;产物丙烯酰胺、水可以透过膜组件在高浓环节分流进入产品储罐,也可以根据公司自行生产需求在低浓环节设立分流产品罐。

具体地,所述步骤2)中的生物催化剂选用能产生腈水合酶的诺卡氏菌或红球菌及其诱变菌株。

本发明具有以下有益效果:本发明的高浓度的丙烯酰胺的生产工艺,高效、稳定、连续化生产,与现有技术相比,本发明充分利用了生物催化剂的效率,丙烯酰胺终止AM浓度显著提升,设备利用率、单位体积设备产能大幅提升,降低了生产成本和单位产品能耗,单位产品污水排放量大幅降低。

附图说明

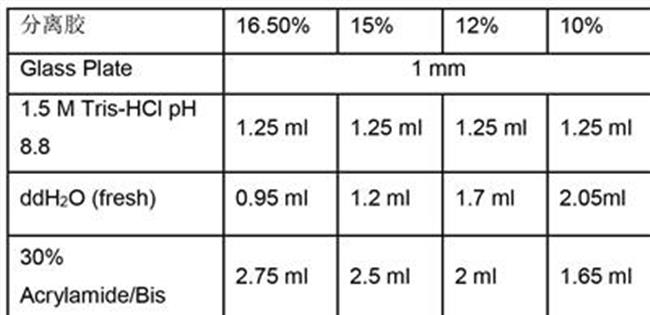

图1是本发明高浓度丙烯酰胺的生产工艺流程图。

图2是本发明实施例1的丙烯酰胺的生产工艺流程图。

具体实施方式

以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

如图1所示,一种高浓度丙烯酰胺的生产工艺,包括以下步骤:

1)将一级膜生物反应器、二级膜生物反应器、三级膜生物反应器……N级膜生物反应器通过串联方式连接,其中N为大于1的自然数;二级膜生物反应器、三级膜生物反应器……N级膜生物反应器根据生产需求以及催化剂活性设立不同个数的并联方式(N-1、N-2、……N-X),N级膜生物反应器与N-1级膜生物反应器的任何一个(N-1)-1、(N-1)-2、……(N-1)-X以串联方式连接,其中N和X均为大于1的自然数;

2)将生物催化剂按反应前反应液总体积的10%-20%打入经过清洗的一级膜生物反应器反应釜中,开启搅拌,控制水合反应温度17-20℃,开始向一级膜生物反应器反应釜中流加底物丙烯腈和水,经过腈水合酶的催化作用,生成产物丙烯酰胺;当一级膜生物反应器反应釜液中丙烯酰胺溶液浓度达到工艺要求后,经过一级膜生物反应器膜组件系统的分离操作连续得到丙烯酰胺透过液和含生物催化剂的回流液,回流液经过回流管线返回一级膜生物反应器反应釜中,丙烯酰胺透过液分别进入二级膜生物反应器的多个并联的反应釜中;

3)当二级膜生物反应器反应釜液位至规定刻度时,将经过清洗的生物催化剂按反应前反应液总体积的20%-30%分别加入二级膜生物反应器的多个并联的反应釜中,控制温度20-23℃,然后开始向二级膜生物反应器的多个反应釜中流加底物丙烯腈,丙烯腈和一级膜生物反应器丙烯酰胺透过液中的水进行水合反应生成丙烯酰胺;当二级膜生物反应器中丙烯酰胺溶液浓度达到工艺要求后,经过膜组件系统进行分离操作,连续不断得到高浓度丙烯酰胺透过液和含生物催化剂的回流液,回流液经过回流管线返回二级膜生物反应器反应釜中,丙烯酰胺透过液进入三级膜生物反应器的多个并联的反应釜中;

4)各级膜生物反应器在产物浓度达到工艺标准要求后,含产物丙烯酰胺的水溶液透过膜组件进入下一级膜生物反应器,含生物催化剂的回流液返回本级反应体系内,直至丙烯酰胺透过液进入N级膜生物反应器;

5)N级膜生物反应器在产物浓度达到工艺标准要求后,含产物丙烯酰胺的水溶液透过膜组件进入产品储罐,含生物催化剂回流液返回本级反应体系内。

实施例1

以最简单的串并联生产工艺为例,由3个膜生物反应器组成。二级膜生物反应器2-1与二级膜生物反应器2-2并联连接,处于一级膜生物反应器1之后,一级膜生物反应器1与二级膜生物反应器2-1、二级膜生物反应器2-2反应器分别串联连接,如图2所示。

选用能产生腈水合酶的诺卡氏菌或红球菌及其诱变菌株作为水合反应的生物催化剂。

将培养合格的生物催化剂按反应前反应液总体积的10%-20%打入经过清洗的一级膜生物反应器1反应釜中,开启搅拌。控制水合反应温度17-20℃,开始向一级膜生物反应器1反应釜中流加底物丙烯腈和水,经过腈水合酶的催化作用,生成产物丙烯酰胺。

当一级膜生物反应器1反应釜液中丙烯酰胺溶液浓度达到工艺要求30%后,经过一级膜生物反应器膜组件系统的分离操作(含丙烯酰胺的水溶液可以透过),连续得到丙烯酰胺透过液和含生物催化剂的回流液。回流液经过回流管线返回一级膜生物反应器1反应釜中,30%浓度的丙烯酰胺水溶液透过液进入二级膜生物反应器2-1、2-2反应釜中。

在一级膜生物反应器1中AM浓度较低,所以催化剂的产物抑制效果最低,AN的加量可以控制较大,生产速度提升,完全可以满足分流到两个二级的平衡控制。

当二级膜生物反应器反应釜液位至规定刻度时,将经过清洗的生物催化剂,按反应前反应液总体积的20%-30%分别加入二级膜生物反应器2-1、2-2的反应釜中,控制温度20-23℃,然后开始向二级膜生物反应器中流加底物丙烯腈和一级膜生物反应器丙烯酰胺透过液中的水进行水合反应生成丙烯酰胺。

当二级膜生物反应器中丙烯酰胺溶液浓度达到工艺要求40%后,经过膜组件系统进行分离操作,连续不断得到高浓度丙烯酰胺透过液和回流液。回流液经过回流管线返回二级膜生物反应器反应釜中,40%丙烯酰胺水溶液透过液进入产品罐中。

二级两个膜生物反应器的生物催化剂此时由于产物抑制,AN加量低于一级膜生物反应器的反应釜。

最终实现三个反应釜的液位平衡控制,达到各级釜内的AM浓度的稳定以及终止级高浓度AM水溶液的产出,一级的进料总体积与两个二级的出料总体积基本持平。

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

本发明未详细描述的技术、形状、构造部分均为公知技术。